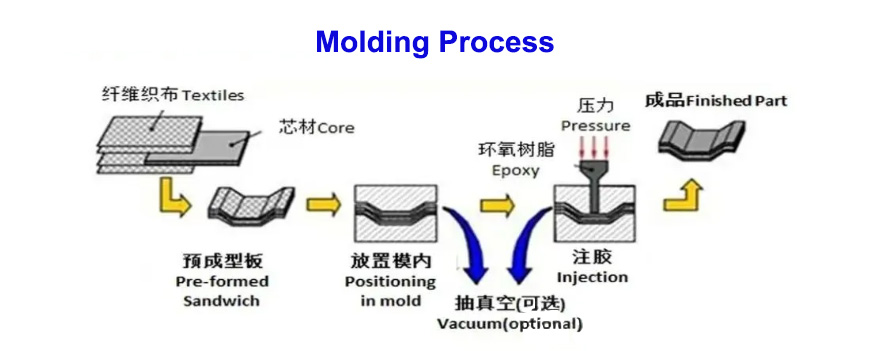

ჩამოსხმის პროცესი გულისხმობს გარკვეული რაოდენობის პრეპრეგის შეყვანას ლითონის ყალიბის ღრუში, სითბოს წყაროსთან აღჭურვილი პრესების გამოყენებით, გარკვეული ტემპერატურისა და წნევის მისაღებად, ისე, რომ ყალიბის ღრუში არსებული პრეპრეგი დარბილდეს სითბოს, წნევის ნაკადის ზემოქმედებით, ივსებოდეს ნაკადით, ივსება ყალიბის ღრუს ჩამოსხმის და გამკვრივების პროცესის მეთოდის მიხედვით.

ისჩამოსხმის პროცესიჩამოსხმის პროცესში გათბობის საჭიროებით ხასიათდება, გათბობის მიზანია პრეპრეგირებული ფისის დარბილების დინება, ყალიბის ღრუს შევსება და ფისოვანი მატრიცული მასალის გამკვრივების რეაქციის დაჩქარება. ყალიბის ღრუს პრეპრეგირებულით შევსების პროცესში არა მხოლოდ ფისოვანი მატრიცა მიედინება, არამედ გამაგრებითი მასალაც.ფისიმატრიცა და გამაგრებითი ბოჭკოები ერთდროულად ავსებენ ყალიბის ღრუს ყველა ნაწილს.

მხოლოდ ფისის მატრიცის სიბლანტეა ძალიან დიდი და შეერთება საკმარისად ძლიერია გამაგრებულ ბოჭკოებთან გასატარებლად, ამიტომ ჩამოსხმის პროცესი მოითხოვს ჩამოსხმის უფრო დიდ წნევას. ამისათვის საჭიროა მაღალი სიმტკიცის, მაღალი სიზუსტის და კოროზიისადმი მდგრადი ლითონის ყალიბები და სპეციალური ცხელი პრესების გამოყენება გამყარების ჩამოსხმის ტემპერატურის, წნევის, შეკავების დროისა და სხვა პროცესის პარამეტრების გასაკონტროლებლად.

ჩამოსხმის მეთოდი გამოირჩევა მაღალი წარმოების ეფექტურობით, პროდუქტის ზომის სიზუსტით და ზედაპირის დამუშავებით, განსაკუთრებით კომპოზიტური მასალის რთული სტრუქტურისთვის, ზოგადად, შესაძლებელია ერთხელ ჩამოსხმა და არ აზიანებს კომპოზიტური მასალის პროდუქციის მუშაობას. მისი მთავარი ნაკლი ის არის, რომ ყალიბის დიზაინი და წარმოება უფრო რთულია და საწყისი ინვესტიცია უფრო დიდია. მიუხედავად იმისა, რომ ჩამოსხმის პროცესს აქვს ზემოთ ჩამოთვლილი ნაკლოვანებები, ყალიბს...ჩამოსხმის პროცესიკვლავ მნიშვნელოვან ადგილს იკავებს კომპოზიტური მასალების ჩამოსხმის პროცესში.

1. მომზადება

კარგად დაამუშავეთ პრეპრეგირებული მასალა, ჩამოსხმის ხელსაწყოები და ღუმელის სატესტო ნაწილი, ასევე საყრდენი სამუშაო და ბოლო გამოყენების შემდეგ გაწმინდეთ ფორმა ნარჩენი ფისისა და ნარჩენებისგან, რათა ფორმა სუფთა და გლუვი იყოს.

2. წინასწარი პრეგრეგების მოჭრა და დაგება

ნახშირბადის ბოჭკოვანი ნედლეულისგან დამზადდება მზა პროდუქტი, პრეპრეგირებული მასალის განხილვის გავლის შემდეგ, გამოითვლება ნედლეულის ფართობი, მასალები, ფურცლების რაოდენობა, ნედლეულის ფენა-ფენა საკმევლის დამატება, ამავდროულად, მასალის სუპერპოზიციაზე წინასწარი წნევისთვის, დაპრესილი იქნება რეგულარული ფორმის, გარკვეული რაოდენობის მკვრივი ერთეულების ხარისხის მისაღებად.

3. ჩამოსხმა და გამკვრივება

მოათავსეთ დაწყობილი ნედლეული ფორმაში და ამავდროულად, შიდა პლასტმასის აირბალიშებში დახურეთ ფორმა, მთლიანად ჩადეთ ჩამოსხმის მანქანაში, შიდა პლასტმასის აირბალიშები დაამატეთ გარკვეული მუდმივი წნევა, მუდმივი ტემპერატურა და დააყენეთ მუდმივი დრო, რომ გამაგრდეს.

4. გაგრილება და ჩამოსხმის მოხსნა

ყალიბის გარეთ გარკვეული პერიოდის განმავლობაში წნევის შემდეგ, ჯერ ცივი დააყენეთ გარკვეული პერიოდის განმავლობაში, შემდეგ გახსენით ყალიბი და ყალიბის გარედან მოხსენით ყალიბი ხელსაწყოების გასასუფთავებლად.

5. ჩამოსხმის დამუშავება

ყალიბიდან ამოღების შემდეგ პროდუქტი უნდა გაიწმინდოს ფოლადის ან სპილენძის ჯაგრისით ნარჩენების მოსაშორებლად და შეკუმშული ჰაერის გაბერვით, ჩამოსხმული პროდუქტი უნდა გაპრიალდეს ისე, რომ ზედაპირი გლუვი და სუფთა გახდეს.

6. არადესტრუქციული ტესტირება და საბოლოო შემოწმება

პროდუქციის არადესტრუქციული ტესტირება და საბოლოო შემოწმება ხორციელდება დიზაინის დოკუმენტების მოთხოვნების შესაბამისად.

დაბადებიდან მოყოლებულინახშირბადის ბოჭკოვანი კომპოზიტები, რომელიც ყოველთვის შემოიფარგლება წარმოების ხარჯებითა და წარმოების ტემპით, დიდი რაოდენობით არ გამოიყენება. ნახშირბადის ბოჭკოს წარმოების ღირებულებისა და ტემპის გადაწყვეტა დამოკიდებულია ჩამოსხმის პროცესზე, ნახშირბადის ბოჭკოვანი კომპოზიტური მასალის ჩამოსხმის მრავალი პროცესი არსებობს, როგორიცაა RTM, VARI, ცხელი დაპრესილი ავზი, ღუმელის გამყარების პრეპრეგი (OOA) და ა.შ., მაგრამ არსებობს ორი შემაფერხებელი ფაქტორი: 1, ჩამოსხმის ციკლის ხანგრძლივობა ხანგრძლივია; 2, ფასი მაღალია (ლითონთან და პლასტმასთან შედარებით). პრეპრეგირების ჩამოსხმის პროცესი, როგორც ჩამოსხმის პროცესის სახეობა, საშუალებას იძლევა განხორციელდეს პარტიული წარმოება და შემცირდეს წარმოების ღირებულება, რაც სულ უფრო და უფრო ფართოდ გამოიყენება.

გამოქვეყნების დრო: 2025 წლის 9 იანვარი